車載ISO 26262対応において、既存資産を最大活用するコツとは?

引き続きASIL認証のスペシャリストである株式会社ヴィッツの森川取締役をお迎えしてISO 26262対応の潜在課題について掘り下げてまいります。

|

ヴィッツ社 |

|

IARシステムズ 大山 将城 |

|

大山 |

過去2回の森川さんとの対談では、「ISO 26262対応の勘所」として、機能安全規格はコスト削減のためのエコシステムとして作られたもので、規格に振り回されるのではなく使いこなすことが重要、ということについて説明頂きました。 今回は「既存資産の最大活用」について教えて頂けないでしょうか。 |

|

森川 |

では、既存製品に対し、これから初めて機能安全適合をしていく際に、最適解になりえる一例をあげてみましょう。 前提として、機能安全は車載業界ではこの10年以内に追加要求されてきました。加えて、AutomotiveSPICEやIATF16949対応など、エンジニアリング品質の説明責任も重視されてきました。そのため、既存製品の場合、必ずどこかのタイミングで、これらの規格要求へ追加対応しなければなりません。 一方、過去2回の対談でも触れた通り、機能安全やAutomotiveSPICEなどは、従来開発のベストプラクティス集にすぎず、特別なことを要求しているわけではありません。そこで、従来開発の良さを活かしながら、最小限の労力で規格対応する工夫が重要になります。 |

|

大山 |

確かに私たちのお客様からは、「既にある製品を初めて機能安全対応する際に特に労力がかかる」、「既存製品を活かしながら、最小限の労力で対応する方法を教えて欲しい」といったご相談をよく頂きます。 ヴィッツ社は、これまで数多くのISO 26262対応に携わっていると思いますが、賢いやり方は存在するのでしょうか? |

|

森川 |

はい。賢いアプローチは確実に存在します。一方で、それを知らないで進んでいるプロジェクトも現実にはあるという点も強調させてください。順を追って説明しますが、賢いISO 26262対応の一番の肝はギャップ分析です。 |

|

大山 |

ギャップ分析であれば、最近ならどのTIERメーカーでも既に行っている一般的な作業なのでは? |

|

森川 |

はい。ただし、「機能安全では何が求められているか?」「なんのためにギャップ分析を行うのか?」この2つの質問を正しく理解することにより、ギャップ分析の中身や工数は大きく変わります。 まず、「機能安全では何が求められているか?」ですが、機能安全が生まれた背景を正しく理解する必要があります。 |

|

大山 |

従来の製品開発では、製品開発の最終段階で徹底的に検証を実施することで、品質保証することが一般的でしたが、大規模化・複雑化するシステムに対して、最終段階の検証だけでは品質保証に限界が出てきた。そこで、機能安全というベストプラクティス集が生まれたと私は理解しています。 |

|

森川 |

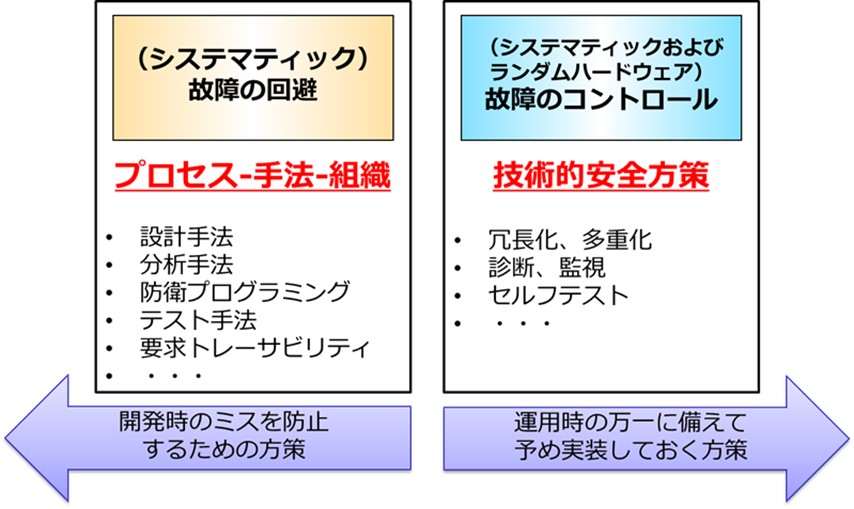

はい、その通りです。そうした背景があるため、機能安全では、大きく2つのアプローチで高い品質・安全を担保します(下図参照)。 |

|

|

|

|

|

1つはプロセス面の対策(故障の回避)です。開発や管理プロセスを適切に実施することで、エンジニアリング品質を強化し、不具合の可能性を最小限におさえます。 もう1つは設計面の対策(故障のコントロール)です。製品の構成部品はいずれ故障する可能性を想定した設計が要求されています。特に電子部品においては、ノイズや宇宙線によって、いつでもビット化けが発生する可能性があります。 |

|

大山 |

なるほど。でも、図にあるような対策は真面目な国内企業であれば、20年以上前から当たり前のように実施されているところも多い印象があります。 |

|

森川 |

その通りです。機能安全はこうした当たり前の工夫を体系化してまとめたものにすぎません。つまり「機能安全では何が求められているか?」の答えとしては、実は特別な要求や無理難題などないのです。 規格に要求される内容を理解したら、次に「ギャップ分析」を実施します。ギャップ分析とは、機能安全要求に対して、従来開発で既に実施できていることは何で、残念ながら実施できていなかったことは何かを確認し、今後の対応計画を立てる活動です。同時に、機能安全が何を要求しているかを理解する学習活動の効果もあります。 |

|

大山 |

これも日本企業であれば、簡単にできているのではないかと感じるのは私だけでしょうか?(笑) |

|

森川 |

いえ、意外にも現実には大きな困難が多々あります(笑) 例えば、第2回でも説明しましたが、日本企業の多くは、真面目な企業文化が裏目になっているのか、機能安全規格の記述をすべて受け入れてしまう傾向が強く、本来不要な活動であっても規格に書いてあるからという理由で取り入れてしまうことが多いです。 実際に、当社(ヴィッツ)はTIERメーカー向けに、対策立案から顧客(OEM)向けの説得も含めてASIL支援ビジネスを続けていますが、こうしたビジネスが長年継続している背景には正しいASILの理解は一筋縄ではない現実があるからです。 |

|

大山 |

なるほど。ギャップ分析は、機能安全開発の成否を左右するとても重要な活動ですが、その前に正しい機能安全の理解という前提がないと、必要以上にギャップが大きいと判断してしまい、不要な開発コストがかかってしまったり、機能安全開発は成功しなかったりすると。その他にも既存資産を最大活用できるコツはありますか? |

|

森川 |

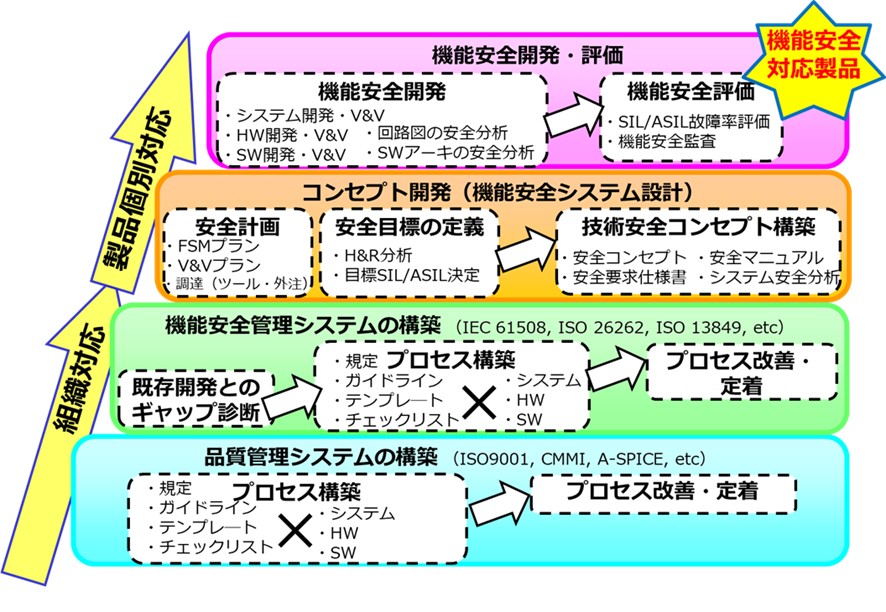

もう1つの重要な対応は「活動のエビデンス記録」です。第2回で説明した通り、品質・安全を適切に実現できていることを第三者に説明できることは、自動車業界のトレンドとなっております。そのためには、 全ての品質・安全活動を適切に実施するという積み重ねによって、真の品質・安全な製品が実現できること(下図参照)と、それらの「活動のエビデンス記録」一式が必要となります。 |

|

|

|

大山 |

なるほど。しかし、これだけの活動を真面目に記録するのはかなりの苦労が必要そうですね・・・ |

|

森川 |

従来開発にてエビデンスを十分に記録できていない場合、追加の活動・追加のコストが発生し、とても大変そうに見えます。しかしながら、上手く実施すれば、業務スタイルを少し変えるだけで、それほど大変でなかったりします。何故なら、最も時間のかかる設計活動の肝である「考える」「検討する」「検証する」といったことは既に実施されているからです。 「業務スタイルを少し変える」という点で皆さんにお勧めしたいのは、考えたり検討した内容、検証した結果、判断した根拠などを、”その場で” 記録するクセを付けていただくことです。後日記録を作成するのは追加コストがかかりますが、考えながらその場で記録するスタイルは、実際のところ殆ど追加コストはかかりません。作成形式は検討メモなどでも構いません。頭の中にあるものを書き起こして、皆で共有できるようにすることが重要です。情報の見える化・共有化することで、検討した内容を整理でき、検討漏れに気づきやすくなる効果もあります。 弊社では多数の開発経験に基づいて、こうした業務改善に関するサービスやコンサルも提供しています。 |

|

大山 |

まずは業務スタイルの改善や癖付けが、かなり重要ということですね。一方で、弊社のようなツールメーカーからすると、ツールを使って更に効率化したくもなりますが(笑) |

|

森川 |

予算が許せば、もちろんツールの支援を得ることは効果的です。 最近では、複数人で同時編集可能なツールや、機能安全要件のトレーサビリティ管理をドラッグ&ドロップで簡単に関連付けができるツールなど便利なものも増えています。 |

|

大山 |

確かに今の組込み開発の規模とスピードを考えると、トレーサビリティを人力でやるというケースはどんどん減っていくでしょうね。 |

最後までお読みいただきありがとうございました。

2022年9月公開